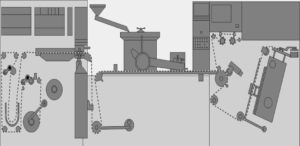

Rekonstruktion einer Blistermaschine bei Teva

Austausch des Steuersystems einer Blistermaschine bei Teva Czech Industries, s.r.o.

Projekt – PLC Software – Einstellung der Antriebe – Installation – Inbetriebnahme

Auf der Blistermaschine wurde das ursprüngliche Steuersystem gegen Siemens PLC S7-1500TF und Siemens Frequenzwandler der Reihe G120 und S120 ausgetauscht. Die synchrone Bewegung wird durch die technologischen Funktionen der PLC S7-1500TF Einheit sichergestellt. Die Kommunikation zwischen dem PLC und dem Wandler erfolgt mittels der industriellen PROFINET Datenbusschiene und der Einstellungen im isochronem Modus zur Gewährleistung der genausten zeitlichen Synchronisierung der Antriebe.

Die Blistermaschine rollt ein Band auf. Im aufgerollten Band werden Hohlräume geformt. Zuerst wird das Band über den mechanischen Nocken geleitet und danach werden die Hohlräume gebildet. Hinter der Formung der Hohlräume befindet sich eine Schleifenmulde, die die Bewegung der Formungseinheit kompensiert. In weiterer Folge werden die Hohlräume gefüllt. Die Füllung der Hohlräume muss mit dem laufenden Band synchronisiert werden. Es werden nur jene Hohlräume gefüllt, die die Qualitätskontrolle des Bandes und der Deckfolie bestehen. Hinter der Füllung des Bandes befindet sich der Antrieb der Schweißwalze, wo auf das Band mit den gefüllten Hohlräumen eine zentrierte bedruckte Deckfolie aufgeschweißt wird. Am Ende der Maschine befindet sich eine Schneideeinheit, die das Band verschiebt und in weiterer Folge mit einer mechanischen Nocke die Blister ausschneidet und diese gemäß den Qualitätsbedingungen entweder auf das Förderband legt oder in den Abfall wirft. Diese Bewegung wird durch die vorgereihte Schleifenmulde kompensiert.

Die Antriebe der Formungseinheit, des geschweißten Bandes, der Zentrierung und der Schneideeinheit bewegen sich synchron und sind durch eine elektrische Übersetzung aneinander gebunden. Der Antrieb der Hohlraumfüllung wird während der Fahrt mit dem Antrieb der Schweißwalze synchronisiert und gemäß den Qualitätsbedingungen angehalten.