Virtuální zprovoznění přináší novou kvalitu do naší práce

Modifikovali jsme aplikační software existujícího výrobního systému pro našeho významného zákazníka a dodavatele pro automobilový průmysl, který plánoval rozšíření výrobního portfolia. Testování sofistikovaného mezioperačního zásobníku a navazujících zařízení po provedených softwarových úpravách by bez digitálního modelu a virtuálního zprovoznění vyžadovalo odstavení výroby na mnoho dnů, ne-li týdnů, aby se ověřilo chování výrobního systému pro nově definovaný produktový mix.

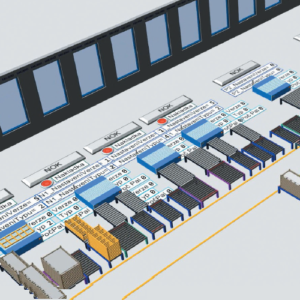

V softwarovém nástroji Siemens Tecnomatix Plant Simulation jsme vytvořili 3D digitální model (digitální dvojče) výrobního systému, který jsme propojili pomocí OPC s Allen Bradley PLC ControlLogix od společosti Rockwell Automation. Aplikační software zpracovaný ve Studio 5000 a nahraný do CPU PLC jsme ladili na digitálním modelu v pohodlí kanceláře. Programátoři opravili překlepy, otestovali kompletní chování výrobního systému pro různé produktové mixy popř. provedli změny v software. Vizuální kontrola počítačové animace je jedna z nejlepších metod validování. Ten stejný odladěný aplikační software jsme nakonec nahráli do CPU PLC reálného výrobního systému u zákazníka.

Testování na reálném výrobním systému se podařilo významně zkrátit, a především nevyžadovalo odstávku výroby; víceméně se řešily jen drobnosti, které se na digitálním modelu netestovaly. Vytvoření digitálního modelu a otestování aplikačního software si vyžádalo cca 1,5 měsíce práce 2 programátorů, ale přineslo jednoznačný benefit pro všechny zainteresované. Výhodou testování na digitálním modelu je mimo jiné možnost zrychlit animaci proti skutečnosti; v našem případě se to povedlo na cca 2,5násobek.

Diskrétní, na událostech založené výrobní systémy s definovaným mixem produktového portfolia se bez využití digitálního modelu a virtuálního zprovoznění dají jen stěží otestovat; v každém případě za podstatně delší dobu a s výrazně vyšší mírou nejistoty jak na straně dodavatele, tak na straně provozovatele.